مراحل تولید اکسپندد متال (Expanded Metal) شامل فرآیندی دقیق و بدون ضایعات است که طی آن ورقهای فلزی با روش کشش و برش همزمان به ساختار مشبک تبدیل میشوند. این فرآیند به دلیل حفظ یکپارچگی فلز، استحکام بالا و صرفهجویی در مصرف مواد، در صنایع مختلف مورد توجه قرار گرفته است. اکسپندد متال با ویژگیهایی مانند وزن سبک، تهویه مناسب و مقاومت بالا، در کاربردهای معماری، صنعتی و حفاظتی بهکار میرود. در این مقاله، مراحل گام به گام تولید این ورقها را از انتخاب متریال تا برش نهایی بررسی خواهیم کرد.

فهرست مطالب

- 1 ۱. انتخاب و آماده سازی ورق فلزی خام برای تولید ورق فلزی اکسپندد متال

- 2 ۲. بازکردن و برش اولیه ورق فلزی استرچ متال

- 3 ۳. فرآیند برش و کشش ورق فلزی متال مش

- 4 ۴. مسطح سازی ورق فلزی اکسپندد متال

- 5 ۵. برش به اندازه نهایی در فرایند تولید اکسپندد متال

- 6 ۶. بسته بندی ورق فلزی اکسپندد متال

- 7 ۷. عملیات و فرآیندهای تکمیلی بعد از تولید اکسپندد متال

- 8 ۸. کنترل کیفیت ورق فلزی استرچ متال

- 9 انواع ورق اکسپندد متال

۱. انتخاب و آماده سازی ورق فلزی خام برای تولید ورق فلزی اکسپندد متال

نخستین مرحله در تولید اکسپندد متال، انتخاب ورق فلزی مناسب است. متریالهایی مانند فولاد کربنی، استیل، آلومینیوم، مس و ورق گالوانیزه بسته به نوع کاربرد، در این فرآیند استفاده میشوند. بهطور مثال، آلومینیوم برای کاربردهای سبک و مقاوم در برابر خوردگی مناسب است، در حالی که فولاد کربنی گزینهای رایج در صنایع سنگین محسوب میشود.ضخامت ورق فلزی نیز نقش کلیدی دارد و معمولاً بین ۰٫۵ تا ۵ میلیمتر انتخاب میشود. این انتخاب باید با توجه به نوع چشمه، استحکام مورد نیاز و ابعاد محصول نهایی انجام گیرد. همچنین، ابعاد اولیه ورق باید متناسب با ظرفیت دستگاه تنظیم شود تا تولید بدون پرت و با حداکثر راندمان انجام شود.در مواردی، آمادهسازی سطحی مانند چربی زدایی یا حذف زنگ زدگی نیز پیش از ورود ورق به خط تولید انجام میشود تا کیفیت فرآیند برش و کشش بدون ضایعات تضمین گردد.

۲. بازکردن و برش اولیه ورق فلزی استرچ متال

پس از انتخاب و آماده سازی ورق فلزی، مرحله بعدی بازکردن رول ورق یا همان Decoiling است. در این بخش، کویل فلزی به وسیله دستگاه دکوایلر باز شده و بهطور یکنواخت وارد خط تولید ورق اکسپندد متال میشود. حفظ صاف بودن ورق و تنظیم دقیق کشش رول از اهمیت بالایی برخوردار است تا از ایجاد چروک، موج یا آسیب در مراحل بعدی جلوگیری شود. سپس ورق بازشده برای هماهنگی با الگوی کشش و ابعاد چشمهها، به عرض مشخص و مورد نیاز برش داده میشود. دقت در تنظیم عرض برش و تیغههای برش نقش کلیدی در کیفیت و یکنواختی ساختار نهایی ورق مشبک دارد و به کاهش ضایعات و افزایش بازده تولید کمک میکند.

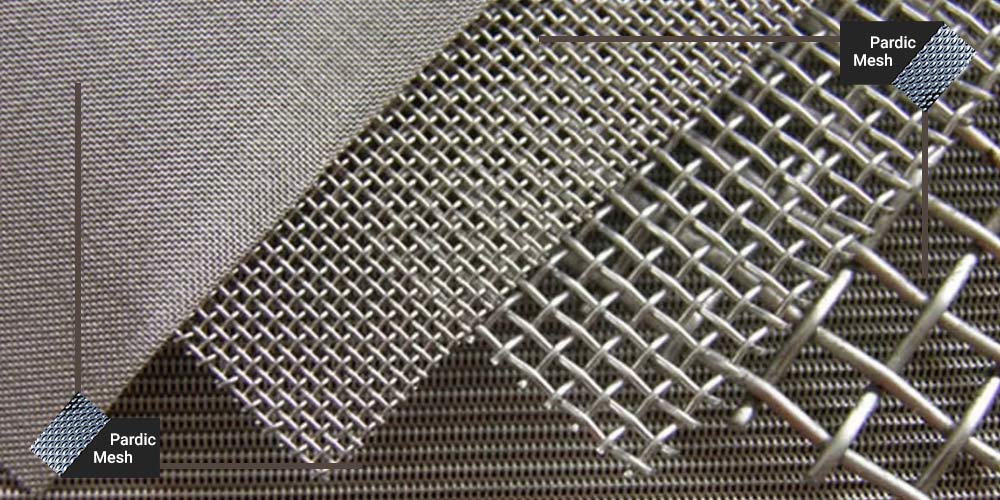

۳. فرآیند برش و کشش ورق فلزی متال مش

در این مرحله، ورق فلزی اکسپندد متال وارد دستگاه برش و کشش میشود که شامل تیغههای بالا و پایین است. این تیغهها بهصورت متناوب به جلو و عقب حرکت کرده و برشهای کوچک روی ورق ایجاد میکنند. همزمان با برش، ورق تحت کشش قرار گرفته و به شکل توری کششی یا اشکال هندسی دیگر در میآید. تنوع در الگوها و میزان کشش امکان تولید چشمههای متفاوت را فراهم میکند که متناسب با کاربردهای مختلف است. این فرآیند باعث ایجاد ساختاری مقاوم با وزن کم و بدون دورریز مواد میشود، که از مزایای مهم اکسپندد متال به شمار میرود.

۴. مسطح سازی ورق فلزی اکسپندد متال

پس از فرآیند کشش و برش، ورق اکسپندد متال معمولاً سطحی ناصاف و برجسته دارد که در برخی کاربردها نیاز به صافکردن آن احساس میشود. در مرحله مسطحسازی، ورق از طریق فرآیندهای سرد یا گرم و با اعمال فشار مناسب، سطحی صاف و یکنواخت پیدا میکند. ورقهای صافشده (Flattened) دارای سطحی هموارتر بوده و معمولاً برای نما و کاربردهای ظاهری بهکار میروند، در حالی که ورقهای برجسته (Raised یا Normalized) ساختاری برجستهتر دارند و عمدتاً در کاربردهای صنعتی و مقاومتی یا توری نرده استفاده میشوند. انتخاب بین ورقهای تخت و نریمال بستگی مستقیم به نیاز پروژه و نوع کاربرد نهایی دارد.

۵. برش به اندازه نهایی در فرایند تولید اکسپندد متال

در مرحله برش به اندازه نهایی، ورق اکسپندد متال پس از طی فرآیندهای کشش و مسطحسازی، بر اساس نیاز و سفارش مصرفکننده به ابعاد دقیق تقسیم میشود. این برشها میتوانند به صورت شیت (صفحهای) یا به صورت رول کامل انجام شوند، که انتخاب نوع برش بستگی به کاربرد نهایی و نحوه استفاده ورق دارد. استفاده از قالبها و دستگاههای پیشرفته برش، باعث افزایش دقت در اندازهگیری و کیفیت نهایی ورق میشود. همچنین برش به اندازه دقیق، علاوه بر بهبود کارایی، از ایجاد ضایعات و پرت در مصرف مواد جلوگیری میکند. این مرحله نقش مهمی در تضمین رضایت مشتری و سهولت در نصب و کاربرد ورق اکسپندد متال ایفا میکند.

۶. بسته بندی ورق فلزی اکسپندد متال

پس از برش به اندازه نهایی، مرحله بستهبندی یکی از مراحل مهم در فرآیند تولید ورق اکسپندد متال است. بستهبندی معمولاً به دو صورت کوئیل (Recoiling) و پانل (Panelization) انجام میشود. در روش کویل، ورقها به شکل رولهای منظم و فشرده پیچیده شده و برای حمل و نقل آسان آماده میشوند. این نوع بستهبندی بیشتر برای ورقهایی با طول زیاد و کاربردهای صنعتی مناسب است. در روش پانل، ورقها به صورت صفحات تخت و با ابعاد مشخص بستهبندی میشوند که بیشتر در کاربردهای معماری و نصبهای دقیق استفاده میگردد.

استانداردهای ابعاد و طول رولها بسته به نوع ورق و سفارش مشتری متفاوت است، اما معمولاً عرض رولها بین ۱ تا ۲ متر و طول هر رول تا چندین متر میرسد. رعایت استانداردهای بستهبندی در این مرحله موجب حفظ کیفیت ورق در حمل و نگهداری شده و از آسیبدیدگی جلوگیری میکند. همچنین، تسمهکشی دقیق و استفاده از مواد محافظ، نقش مهمی در حفظ سلامت محصول تا رسیدن به دست مصرفکننده نهایی دارد.

۷. عملیات و فرآیندهای تکمیلی بعد از تولید اکسپندد متال

پس از تولید و بستهبندی اولیه، ورقهای اکسپندد متال وارد مرحله عملیات تکمیلی و پوششدهی میشوند که نقش مهمی در افزایش مقاومت و زیبایی محصول دارد. از جمله پوششهای متداول میتوان به گالوانیزه کردن برای جلوگیری از زنگزدگی، رنگکاری با انواع رنگهای مقاوم در برابر شرایط محیطی و عملیات ضدزنگ تخصصی اشاره کرد. این فرآیندها موجب افزایش طول عمر ورق و حفظ کیفیت ظاهری آن در برابر عوامل خورنده و جوی میشوند.

علاوه بر این، مرحله تسمهکشی و بستهبندی نهایی به منظور تثبیت ورقها و محافظت از آنها در حملونقل انجام میشود. استفاده از تسمههای با کیفیت و مواد بستهبندی مقاوم، از خمیدگی، خط و خش و آسیبهای احتمالی جلوگیری کرده و محصول را در شرایط ایدهآل به دست مصرفکننده میرساند. توجه به این عملیات نهایی، از الزامات مهم در تولید ورق اکسپندد متال با استانداردهای بالا و رضایت مشتری است.

۸. کنترل کیفیت ورق فلزی استرچ متال

کنترل کیفیت از مراحل کلیدی در فرآیند تولید اکسپندد متال است که تضمینکننده دوام و عملکرد ورقهای تولیدی میباشد. در این مرحله، استحکام ورق، ضخامت دقیق، اندازه چشمهها و یکنواختی سطح به دقت بررسی میشود تا استانداردها رعایت گردد. صاف بودن ورق و نبود انحراف در ساختار مشبک نیز اهمیت زیادی دارد، زیرا بر کارایی و ظاهر محصول تأثیرگذار است.

نکته مهم دیگر، اطمینان از عدم وجود لبههای تیز است که خطر آسیبدیدگی حین نصب و استفاده را کاهش میدهد و ایمنی را افزایش میدهد. بازرسیهای منظم و استفاده از تجهیزات پیشرفته اندازهگیری، موجب تولید ورقهای اکسپندد متال با کیفیت بالا و مطابق استانداردهای صنعتی میشود. این مرحله، دوام، ایمنی و کیفیت محصول نهایی را تضمین میکند.

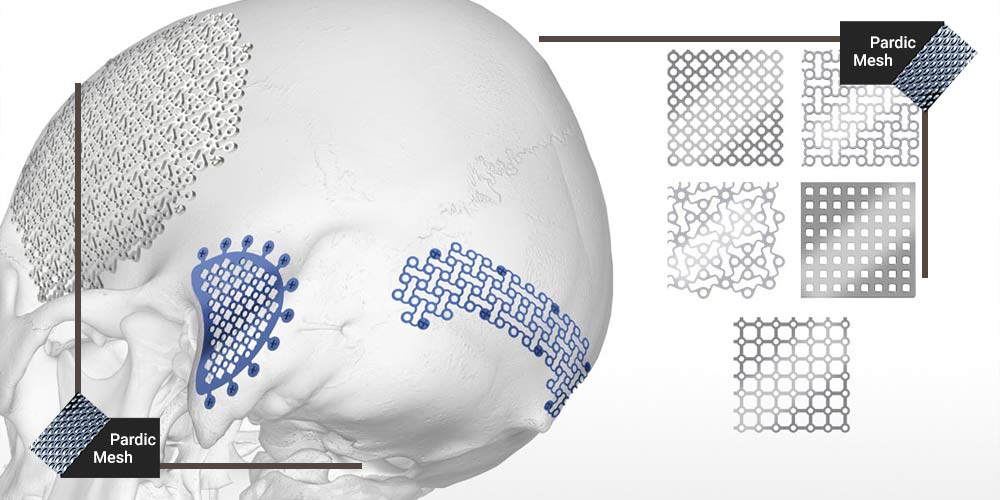

انواع ورق اکسپندد متال

- ورق استاندارد: متداولترین نوع اکسپندد متال با چشمههای لوزی شکل که در صنایع مختلف کاربرد گسترده دارد.

- ورق تخت (Flattened): ورقی صاف و یکنواخت که بیشتر در نمای ساختمان و کاربردهای دکوراتیو استفاده میشود.

- ورق ششضلعی: دارای چشمههای ششضلعی شکل، مناسب برای کاربردهایی که نیاز به استحکام بیشتر و تهویه بهتر دارند.

- ورق میکرو: با چشمههای بسیار ریز، مناسب برای فیلترها و کاربردهای حساس که عبور ذرات ریز مهم است.

- ورق گریتینگ: نوعی ورق مشبک با ساختار تقویت شده که معمولاً در پلها، سکوها و کفپوشهای صنعتی استفاده میشود.

کاربردهای ورق فلزی اکسپندد متال

- کاربرد صنعتی: ورق اکسپندد متال بهدلیل استحکام بالا و مقاومت در برابر فشار، در ساخت تجهیزات، سکوها، پله ها و محافظهای صنعتی استفاده میشود.

- کاربرد معماری: بهعنوان عنصر دکوراتیو در نماها، سقفها و فضای داخلی ساختمانها کاربرد دارد و علاوه بر زیبایی، امکان تهویه مناسب را فراهم میکند.

- کاربرد حفاظتی: در ساخت حفاظهای پنجره، درب و فضاهای حساس برای افزایش امنیت و مقاومت مورد استفاده قرار میگیرد.

- کاربرد در سقف و نمای ساختمان: به دلیل وزن سبک و انعطافپذیری، گزینهای مناسب برای پوشش سقف و نمای ساختمانهای مدرن است.

مزایای ورق فلزی اکسپندد متال

- مقاومت بالا و وزن کم: موجب کاهش وزن سازه بدون افت مقاومت میشود.

- تهویه و عبور نور مناسب: ساختار مشبک، جریان هوا و نور را به خوبی عبور میدهد.

- صرفهجویی در مصرف مواد: فرآیند تولید بدون ضایعات، میزان مصرف مواد اولیه را کاهش میدهد.

- عدم تولید ضایعات: کشش و برش همزمان باعث حفظ کامل ورق اولیه و حذف پرت مواد میشود.

تولید ورق اکسپندد متال در پاردیک مش

فرآیند تولید ورق اکسپندد متال از انتخاب ورق خام باکیفیت شروع و با مراحل بازکردن رول، برش، کشش، مسطحسازی و عملیات تکمیلی ادامه مییابد. هر مرحله بر کیفیت نهایی و کارایی محصول تأثیر مستقیم دارد و رعایت استانداردها و کنترل کیفیت تضمینکننده ورقی مقاوم و بدون ضایعات است.

مجموعه پاردیک مش با تجربه و تجهیزات پیشرفته، ورقهایی دقیق با ابعاد، ضخامت و الگوهای متنوع مطابق استاندارد ارائه میدهد. برای سفارش، مشورت با کارشناسان پاردیک مش به انتخاب بهینه جنس، الگو و پوشش کمک میکند و دوام و کارایی محصول را تضمین مینماید.

سوالات متداول درباره مراحل تولید ورق فلزی اکسپندد متال

اکسپندد متال چیست؟

اکسپندد متال ورق فلزی مشبکی است که با برش و کشش همزمان ورق فلز تولید میشود و دارای چشمههای لوزی یا ششضلعی است.

تفاوت ورق تخت و نرمال در اکسپندد متال چیست؟

ورق تخت (Flattened) پس از کشش صاف و مسطح شده است، در حالی که ورق نرمال (Raised) دارای سطح برجسته و غیرصاف است که کاربردهای متفاوتی دارند.

ضخامت رایج ورق اکسپندد متال چقدر است؟

ضخامت ورقهای اکسپندد متال معمولاً بین ۰٫۵ تا ۵ میلیمتر متغیر است که بر اساس نیاز و کاربرد انتخاب میشود.